锥齿轮的设计已经非常成熟。全球范围内均采用优化的齿面几何形状,以减少噪音排放并确保表面应力和弯曲应力的特定值。但是如何计算齿轮的使用寿命?KLINGELNBERG基于最新的原料使用寿命计算的研发工作,对软件包KIMoS(Klingelnberg Integrated Manufacturing of Spiral Bevel Gears,克林贝格螺旋锥齿轮集成制造)进行了扩展,增加了锥齿轮组或准双曲面齿轮组的使用寿命计算模块。

齿轮的疲劳强度和使用寿命计算

TECHNOLOGY NEWSLETTER

TECHNOLOGY NEWSLETTER

总结:

Technology Newsletter

- 每个钢种都可以承受一定数量的表面应力和弯曲应力的载荷循环。根据载荷谱的个别情况,按照Miner损伤累积假设理论计算总损伤。

- 由于每种载荷情况都有其自身的传动元件变形,因此对接合齿面的每个位置实施局部方法。这种方法考虑到了锥齿轮组和准双曲面齿轮组的单独位移行为。

- 根据原料特性和齿面的实际几何形状可以尽可能精确地计算使用寿命。

齿轮的疲劳强度和使用寿命计算

Technology Newsletter

锥齿轮的设计是一项相当复杂的任务。与圆柱齿轮相反,必须设计一个齿轮副。开发工程师必须考虑到许多相互冲突的目标。其中包括最小尺寸、最大承载能力、降低噪音和生产中机器的可制造性。

有一个方面通常被忽略:齿轮的疲劳强度是怎样的?

如果轮齿上的最大载荷不超过原料的载荷限制,不再施加负载后,轮齿将恢复到其初始状态。这种假设适用于数百级的载荷。

然而,如果是几百万的载荷,即使载荷远低于原料的载荷极限,也会对齿部造成损坏。这种现象被称为疲劳。检查疲劳强度是原始设备制造商和一级齿轮供应商的核心能力之一,需通过耗时的齿轮箱测试进行。

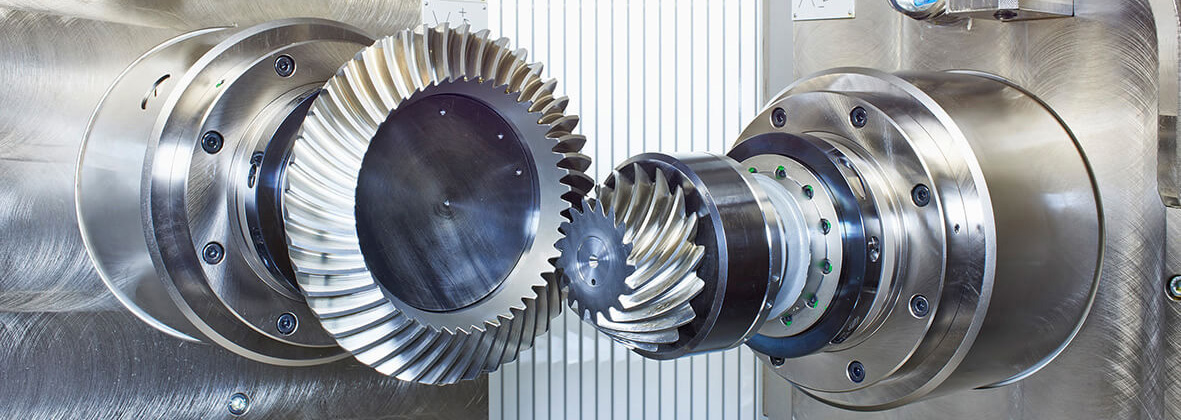

这些测试使用根据经验定义的载荷谱进行,其造成的损伤与实际操作条件下发生的损伤相同。奥利康锥齿轮试验台TS 30是一种用于对锥齿轮进行耐久性测试的机器。

如果有可能计算出锥齿轮的使用寿命,而不是费时费力检查每种设计,那会怎样?

Klingelnberg凭借最新版本的KIMoS能够计算锥齿轮组在给定应用载荷下的使用寿命,包括单分度设计和连续分度设计。

要计算锥齿轮的疲劳强度,必须知道三个基本要素:齿部的精确形状、原料的特性和齿轮组的运转条件。KIMoS将这些要素全部考虑在内。疲劳强度基于线性损伤累积假设,通过Miner规则计算得出。

结合载荷谱、齿面表面的载荷集中以及齿根的弯曲载荷和原料的循环应力应变特性,可以预测齿轮副的损伤累积。如果有点蚀和断齿的损伤累积总和,KIMoS就可以计算出锥齿轮组的使用寿命。若要生成一个载荷工况非常有限的载荷谱,必须使用载荷循环的一种计数方法。如果从包含多个不同载荷循环(例如雨流计数法)的实际载荷条件开始,则可以对这些循环事件进行计数。从而将具有非常有限的载荷工况的实际应用载荷循环转换为载荷谱。

齿轮使用寿命的计算是否会在未来取代耐久性测试?

答案显然是否定的。但通过计算疲劳强度可以非常有效地比较不同的设计。如果具备其中一种设计的耐久性测试数据,则可以相当准确地评估齿轮副的预期使用寿命。

借助KIMoS,开发工程师能够创造出不仅满足几何形状和低噪音要求而且还考虑到了疲劳寿命的设计。

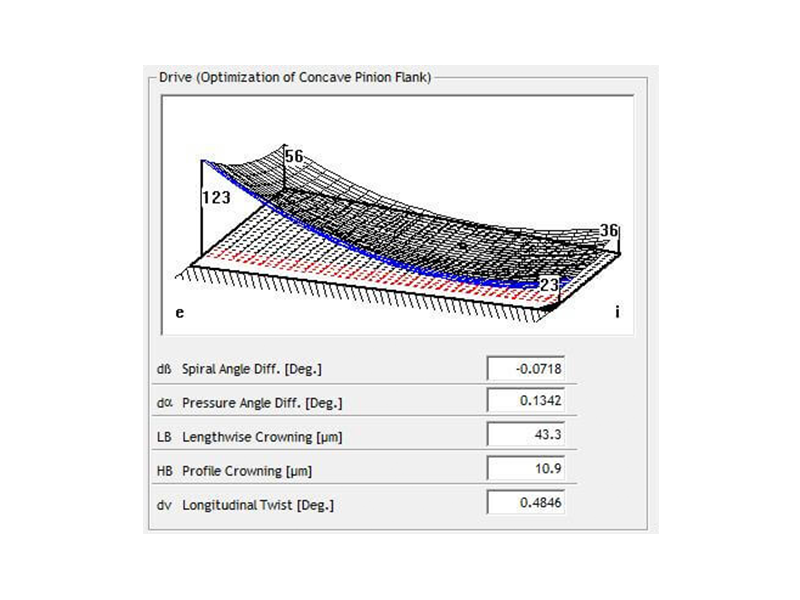

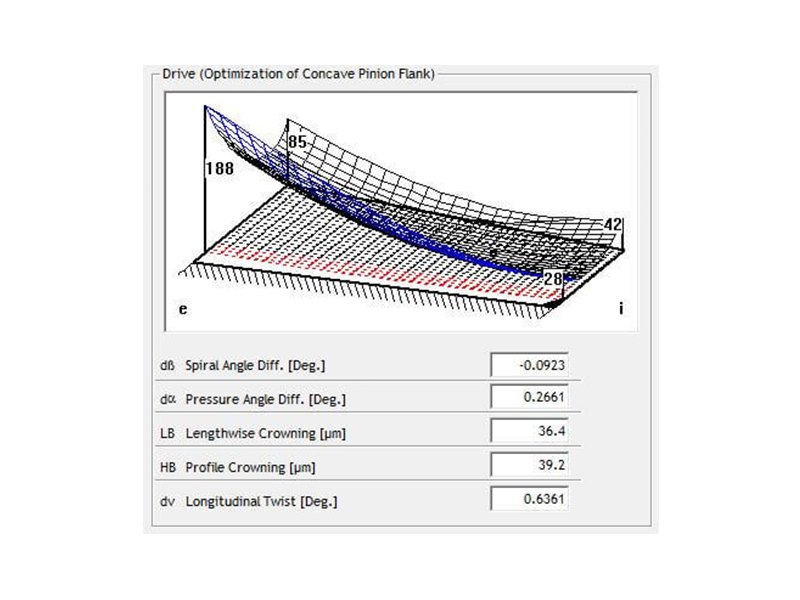

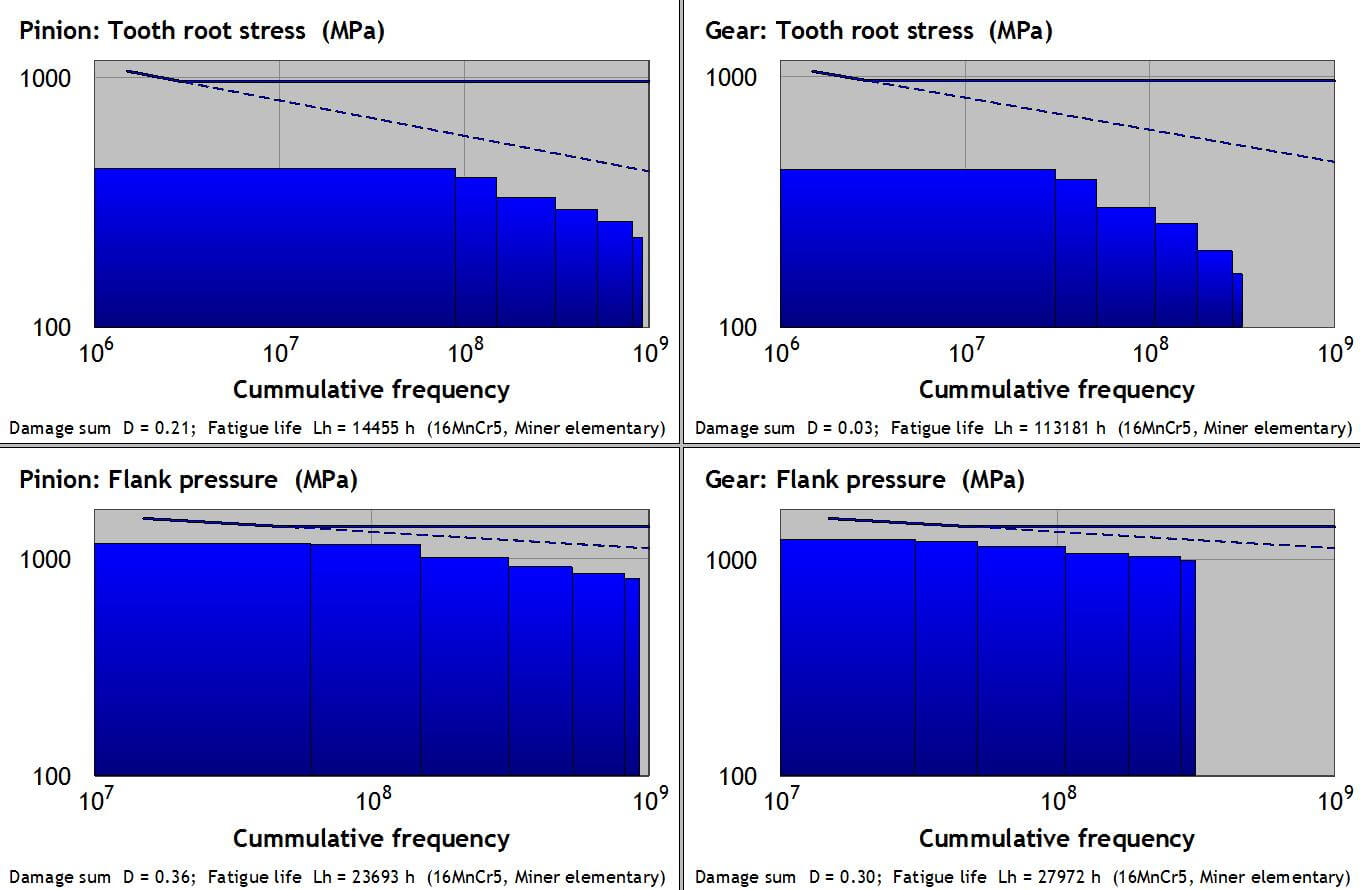

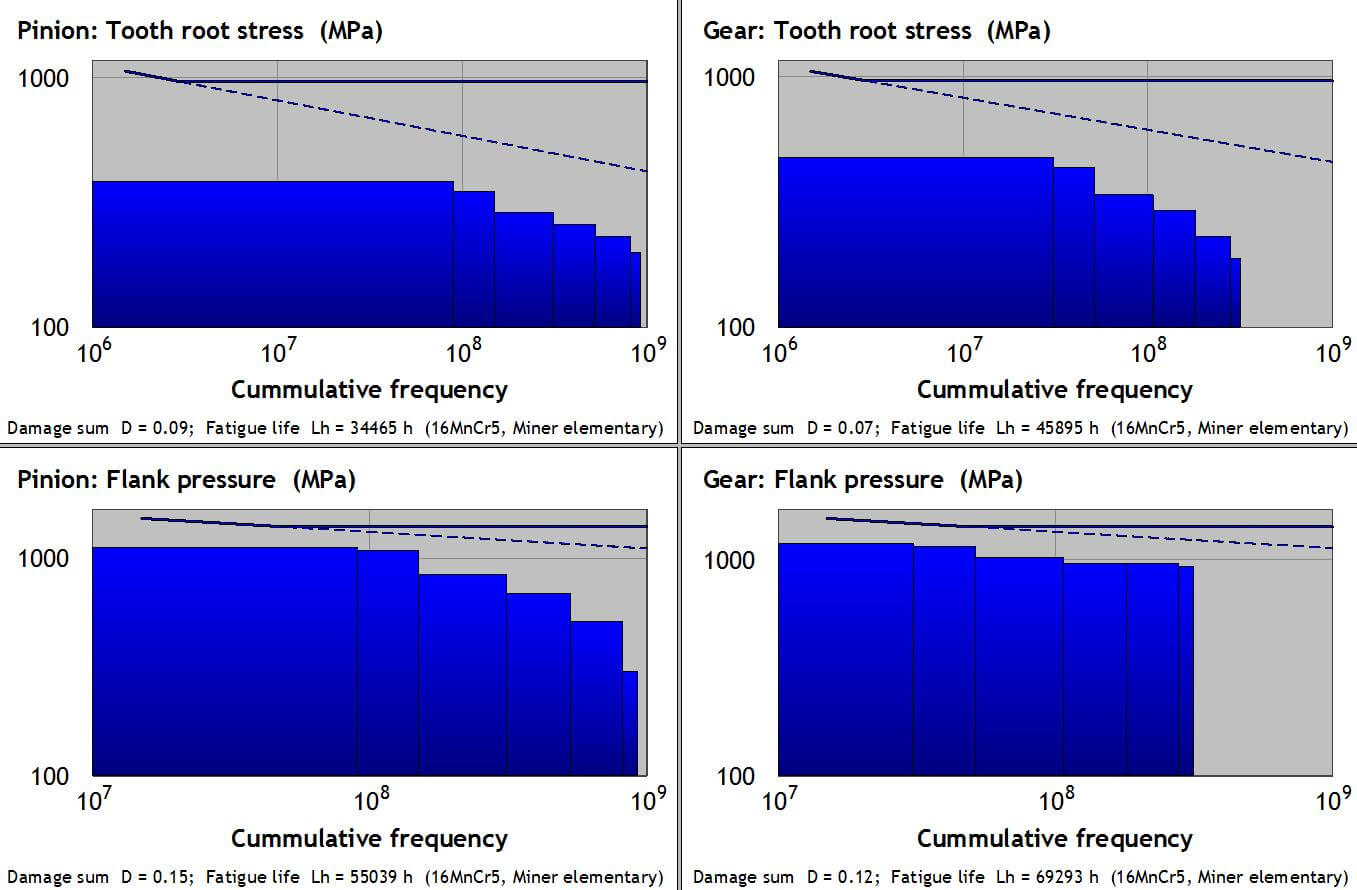

以下示例显示了具有相同尺寸数据但齿面形状有不同修改的两种设计。齿轮数据为z = 13/38齿,盘形齿轮的外节圆直径为250 mm,准双曲面轴线偏移为20 mm。

本例展示了齿面修形的潜力。左侧设计的使用寿命约为14,000小时,受到小齿轮上齿根张力的限制;右侧设计的使用寿命约为34,000小时,据此计算,这里的故障原因也将是小齿轮上的断齿。利用KIMoS,开发工程师不仅能够优化噪音性能和承载能力,而且还能在特定的载荷情况下优化齿轮组的使用寿命。这为轻质结构开辟了新的潜力,并使齿轮设计更加高效和坚固。

Fig. 4: Load spectrum and Wöhler curves of the gear without tooth flank modification

Fig. 5: Load spectrum and Wöhler curves of the gear with tooth flank modification