长期以来,人们一直希望在齿轮测试中使用光学测量方法。如果齿轮光学测量技术能像接触式测量技术一样安全且精准地工作,那么,测量时间短、不受限于红宝石测球对完美圆形的要求以及省去全部校准过程复杂的测量杆确实具有诱人的前景...

Klingelnberg 混合测量技术

TECHNOLOGY NEWSLETTER

TECHNOLOGY NEWSLETTER

总结:

TECHNOLOGY NEWSLETTER

- Klingelnberg光学测量技术始终专注于缩短测量时间。

- 使用光学周节测量,最多可节省80%的周节测量时间。

- 通过混合式齿轮测量,可将一个流程中的总测量时间最多减少40%,而不影响测量精度。

KLINGELNBERG 混合测量技术

TECHNOLOGY NEWSLETTER

如果说在光学测量技术的初级开发阶段,人们还把光学测量的主要应用局限在实验室里,那么到了现在,人们更坚定地把目光转向了对圆柱齿轮的批量化测量并打造出相应的解决方案。其主要优点在于可将测量时间缩短多达40%,经济效益得以显著提高。

Klingelnberg在开发光学测量技术的过程中聚焦缩短测量时间

TECHNOLOGY NEWSLETTER

在批量生产中测量圆柱齿轮时,通常在三个或四个轮齿上测量廓形线和齿向,并在所有轮齿上进行周节测量。这种接触式周节测量必须通过将测针浸入每个齿槽来进行,而光学测量则不需要浸入齿槽。因此,周节测量在缩短测量时间方面具有极大的潜力:通过连续、不间断的运动对周节进行光学测量,只需零部件旋转一圈便可将大齿数的测量时间缩短多达80%。

这种光学周节测量与廓形线和齿向的接触式测量相结合,可将总测量时间缩短40%。由于测量机的利用率很高,光学测量选件的成本很快便可以被摊销。

该技术的问世,意味着向降低质量成本迈出了新的一大步。

当然,缩短测量时间并非是唯一决定性因素

TECHNOLOGY NEWSLETTER

测量结果也能达到极高的精度,即使是加工具有磨削表面和陡峭探测角的齿部也不例外。一切皆得益于对传感技术、评估算法和测量策略的深入优化。

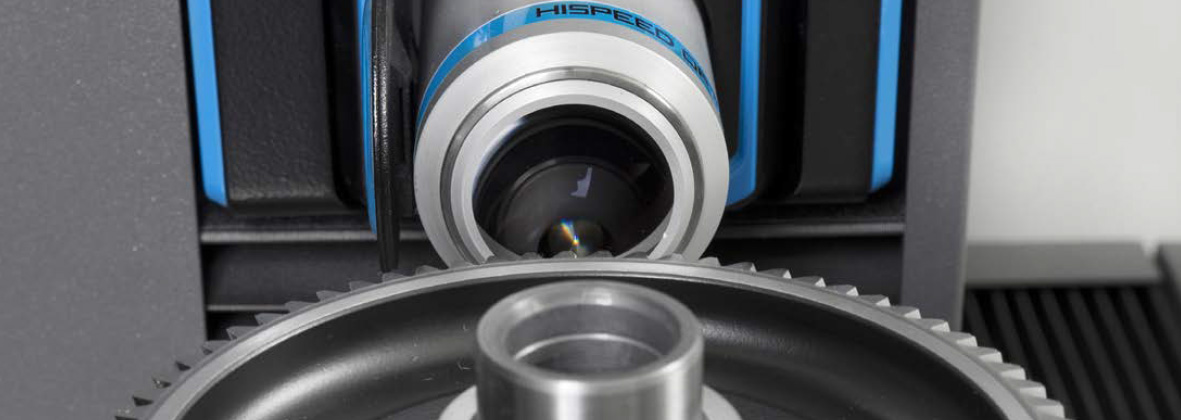

操作上的唯一变化在于,用户必须在熟悉的圆柱齿轮测量软件中选择光学周节测量。之后,将自动调整测量流程,并通过光学传感器完成周节测量。结合整个测量流程来看,3D NANOSCAN接触式测量头系统和HISPEED OPTOSCAN光学传感器之间的切换在大约1.5秒内完全自动的完成。

就测量时间优势而言:随着齿数的增加,优势自然越大。

不同齿轮周节测量的测量时间比较

TECHNOLOGY NEWSLETTER

| Number of teeth [z] | Standard module [m] | Measuring time tactile* [s] | Measuring time optical* [s] | Measuring time savings [%] |

|---|---|---|---|---|

| 63 | 1,52 | 114 | 27,5 | 75.9 |

| 29 | 2,197 | 71 | 20 | 71.8 |

| 21 | 2,2 | 47 | 11.8 | 74.9 |

| 75 | 1.9189 | 133 | 37.3 | 72.0 |

| 36 | 4,0 | 74 | 28.2 | 61.8 |

| 95 | 1.4 | 164 | 45 | 72.6 |

| 67 | 1.529 | 126 | 37 | 70.6 |