9月16日到21日,来自世界各地的机床制造商将再次齐聚2019 EMO德国汉诺威欧洲机床展。据展会组织方介绍,与两年前相比,今年参加这一金属加工领域全球顶级展会的参展商数量又有所增加。Klingelnberg自然不甘人后。在此次展会上,Klingelnberg将响应展会口号“智能技术推动未来生产!”(Smart technologies driving tomorrow‘s production!) 的号召,充分利用这一平台展示自己极具创新精神的开拓性产品。特别值得关注的是,Klingelnberg作为齿轮专家首次进军摆线啮合加工市场,这定将给前来观展的观众们带来不小的惊喜。在航空工业领域,Klingelnberg同样推陈出新,带来着眼于高效率的新产品G 35。新机床采用全新的五切成形设计理念,凭借改进后的双主轴设计,定能将航空工业的生产工艺水准提升到一个新的高度。

今年的EMO展还设立了生产物联网的新展区,旨在为生产互联的技术发展提供展示平台。在这个领域,Klingelnberg早已推出了各类解决方案,以期在生产领域简单、高效地实现工业4.0。双主轴机床Speed Viper2 80不仅可以实现明显低于市场普通水平的非生产时间,还是一款专为工业4.0生产环境而设计的产品。Klingelnberg自家的圆柱齿轮机床可以与克林贝格精密测量中心直接连接,如展会上展出的P 26。P系列以其广泛的测量任务种类著称,2018年年底又新增了光学测量功能。

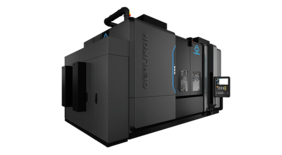

G 35 – 垂直结构设计让双主轴机床脱颖而出

Klingelnberg自主研发的另一款新产品也同样充满创新活力:Klingelnberg将全新的五切成形法机床设计理念应用在了奥利康锥齿轮磨床G 35中。这款机床表现出效率方面的突出优势,尤其适用于航空工业的齿部制造。作为一家系统供应商,Klingelnberg将久经考验的技术和全新的创意相结合。推出这款机床的行业背景是:航空工业领域使用的锥齿轮齿部是用按照固定调整法的五切成形法制造而成的。这意味着需要使用不同的工具和不同的机床设定依次加工凸凹小齿轮齿面。由于航空应用的认证程序十分耗时费力,没法换成其他齿部,因此齿部制造在航空工业内一直是一个根深蒂固的难题。但新开发的奥利康锥齿轮磨床G 35可以从根本上提升航空工业齿部制造的效率:该机床中两个垂直结构的磨削主轴就是专为满足该要求而设计的。与之前磨削主轴处于固定的相对位置的双主轴设计不同,G 35的两个磨头可以独立活动,确保尽可能大的灵活性。 极高的刚性和热稳定性则可确保极佳的加工结果,改进后的垂直结构设计能够避免磨屑沉积在加工空间内。所谓“Clean Cabin Concept”说的正是这一点。该机床的操作理念 基于面向未来的KOP-G软件界面,可以通过高分辨率的触摸屏直观地进行操作。操作面板上的功能键能够直接访问最常用的调试功能。

Speed Viper2 80 – 提高大批量生产圆柱齿轮的生产率

Klingelnberg也为汽车工业提供量身打造的解决方案。EMO展上,Klingelnberg还将展出工件直径在80 mm以下的滚动磨床Speed Viper2 80。Speed Viper2的双主轴设计主要解决的是汽车工业及其零部件供应商的生产率要求。单主轴样式的霍夫勒圆柱齿轮磨床代表高度灵活性和短装调时间,双主轴机床则专为大批量生产和极短的循环时间而设计。双主轴机床转塔中有两个工件主轴,可在磨削过程中同时装料和下料齿轮。Klingelnberg凭借自己在大型直驱式工件工作台的丰富经验,在这款机床上实现了转塔的创新性驱动设计。外径达320 mm和200 mm的磨削蜗杆可确保极高的刀具使用寿命,同时可尽可能减少用于换刀的非生产时间。此外,内置平衡单元的自动刀具夹紧系统也有助于缩短装调时间。借此,Speed Viper2将非生产时间缩短到市场普通水平以下,并提高生产率。

作为系统供应商,Klingelnberg通过创新的自动化设计实现圆柱齿轮机床与测量仪器的直接互联。因此Speed Viper2 80不仅可以实现明显低于市场普通水平的非生产时间,更可完美适应工业4.0的生产环境。多年来,只有锥齿轮机床可以与测量机互联。

具备光学测量技术的克林贝格精密测量中心P 26

Klingelnberg在EMO展上推出的产品还包括克林贝格精密测量中心P 26,该产品能满足面向未来的质量管理要求,顺应工业4.0的时代潮流。全自动CNC控制的克林贝格精密测量中心P 26由装配紧密的部件构成,专为直径低于260 mm的工件而设计。机械和软件设计针对复杂 驱动组件的测量任务进行了优化,该技术替代了多达六种传统的测量仪器,包括齿轮测量、一般坐标测量、形位测量、粗糙度测量、轮廓测量以及光学测量技术。其中最特别的光学测量是克林贝格精密测量中心的全新的功能选项,功能强大,自2018年年底推出。光学测量的组成部分包含光学传感器HISPEED OPTOSCAN以及快速更换进给单元、测量值统计软件和测量点云可视化系统。

通过光学测量确保极高的测量和再生产精度,让P系列适用于极其广泛的工业标准。P 26在设计上进行了优化,满足人体工学要求,这不仅是Klingelnberg在EMO上的展出重点,也是客户在生产车间里的切身需求。

具备滚动轴承分析功能的克林贝格精密测量中心P 16 – Done in one

此外,所有克林贝格精密测量中心都能对滚动轴承及其元件进行准确分析和测量。P 16将坐标测量、形状测量、粗糙度测量以及轮廓定位功能全部集中到了一个全自动测量流程之中。在制造商数据和规格基础上,可以自动根据现行标准和规定创建测量流程以及清晰明了的记录。Klingelnberg创新型软件支持不同款型和质量级别的轴承。根据轴承制造商的相关要求,还可使用该软件方便地执行其他附加测量任务。高精度的克林贝格精密测量中心凭借自己的技术规格,成为在直接生产环境中检查滚动轴承及其元件的理想选择。

Klingelnberg GearEngine® – 新应用开创多种可能

在2017年的EMO展上,GearEngine®就已经成为焦点 – 大家主要关注其作为IT系统如何整合设计和生产数据,以及如何以此为基础解决刀具使用寿命、机床状态、零部件追踪、记录等一系列棘手问题。如今,该产品的研发进展迅速:这一IT系统又增加了用于锥齿轮生产的SmartTooling以及用于圆柱齿轮 滚动磨床Speed Viper的Closed Loop生产系统等应用。