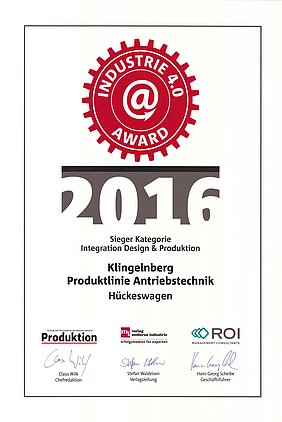

Nicht nur die eigenen Maschinen vernetzen, sondern eine Fülle an Anlagen und Software in ein Cyberphysisches Produktionssystem integrieren: Auf dem Weg zu Industrie 4.0 setzt das auf Zahnrad- und Getriebetechnologie spezialisierte Maschinenbau-Unternehmen Klingelnberg nicht wie viele Unternehmen anderer Branchen auf eine in sich geschlossene Lösung, sondern vielmehr auf Kompatibilität. Und traf damit den richtigen Nerv, wie die diesjährige Vergabe des Industrie-4.0-Awards beweist.

Mit dem „Internet of Things“, der Vernetzung intelligenter Gegenstände innerhalb der vor- und nachgelagerten Bereiche einer Produktion, steht die Industrie aktuell vor einem gewaltigen, revolutionären Sprung nach vorn. Cyberphysische Produktionssysteme vernetzen konsequent die physische Welt mit der digitalen und ermöglichen es, Änderungen ohne Latenzzeit umzusetzen. Der zurzeit größte Hinderungsgrund für den Durchbruch von Industrie 4.0 ist laut den Experten aus Technik und Wirtschaft, die hinter der Vergabe des Industrie-4.0-Awards stehen, das Fehlen standardisierter Schnittstellen und das Sammeln und Auswerten der relevanten Daten in der Welt der Big Data. Viele Hersteller entwickeln und konzentrieren sich auf eigene Systeme. Entsprechend gibt es viele hervorragende lokale Lösungen, die aber untereinander nicht kommunizieren.

Das auf Zahnrad- und Getriebetechnologie spezialisierte Maschinenbau-Unternehmen Klingelnberg hat von Anfang an einen anderen Weg eingeschlagen: „Unsere Firmenphilosophie ist, dass wir uns in eine vorhandene Umgebung perfekt einpassen und zur existenten Software- und Maschinenstruktur kompatibel sein wollen“, erklärt Dr. Hartmuth Müller, Leiter Technologie und Innovation der Klingelnberg Gruppe. Das in seiner Branche zu den Markt- und Technologieführern zählende Unternehmen hat den Kerngedanken von Industrie 4.0 auf die Zahnrad-Fertigung angewandt und ein Cyberphysisches System geschaffen, das entlang der gesamten Wertschöpfungskette zu jedem Schritt einen intelligenten digitalen Zwilling des Zahnrades bereithält. Das ermöglichte erstmals die Einführung von Quality Gates, in denen die für den aktuellen Fertigungsschritt gegebene Geometrie geprüft wird. Eventuelle Fertigungsabweichungen werden dann durch softwarebasierte Assistenzsysteme direkt an Ort und Stelle korrigiert. So lassen sich alle Fertigungsabweichungen erfassen und korrigieren, gleichzeitig erhält der Kunde eine präzise Dokumentation – quasi den „Stammbaum“ seines Bauteils.

Spezielle Industrie-4.0-Lösungen für die Verzahnungsindustrie

Gerade in der Verzahnungsindustrie war eine durchgängige intelligente Vernetzung zwischen der Zahnrad-Berechnung und der Produktion eine kleine Revolution: Zwar ist in der spanenden Fertigung von Werkstücken ein CAD-CAM-Prozess seit vielen Jahren Stand der Technik, doch lässt sich dieses Industrie-4.0-Prinzip nicht auf Verzahnmaschinen anwenden. Warum? Ein „normales“ Bauteil wird als 3D-Modell beschrieben, erst im nachfolgenden CAM-Prozess werden Werkzeuge ausgewählt und NC-Dateien erzeugt, über die das digital beschriebene Werkstück auf der Bearbeitungsmaschine schließlich real hergestellt wird. Ein Zahnrad wird aber nicht als 3D-Modell beschrieben. Beschrieben werden auf Basis der Theorie der Evolventen und anderer Kurven vielmehr die Werkzeug-Geometrie sowie die Relativbewegung zwischen dem Werkzeug und dem herzustellenden Zahnrad. Die Geometrie der Zahnflanken des Zahnrads entsteht quasi als „Nebenprodukt“.

Entsprechend enthält das System von Klingelnberg alle geometrischen Informationen des Bauteils, aber auch die Informationen zum Werkzeug sowie die Beschreibung der Herstellbewegung einer virtuellen Verzahnmaschine – und das sowohl für die Weich- als auch für die Hartbearbeitung. Diese Daten kommen automatisch aus dem Klingelnberg Programmsystem KIMoS und bilden das digitale Rückgrat aller Fertigungsschritte. So wurde eine horizontale Integration aller am Prozess beteiligten Maschinen und Programmsysteme realisiert, bei der die zentrale Datenbank die digitalen Zwillinge und geometriebestimmenden, technologischen Parameter für jeden Schritt der Herstellung enthält. Um dorthin zu kommen, hat das Unternehmen gut 20 Jahre Entwicklungsarbeit in einem System zusammengeführt.

Vom ersten elektronischen Schatten bis zum Cyberphysischen System

Vor 20 bis 30 Jahren stand in der Luftfahrt-Industrie noch das zertifizierte Meisterrad Modell für jeden weiteren „Klon“ – mit all seinen kleinen Kratzern und Oberflächendefekten, die eine Reproduktion über Messdaten zur Herausforderung machten. Klingelnberg ging den ersten Schritt in Richtung Cyberwelt und errechnete in einer Schnittsimulation, wie das Werkzeug das Bauteil durchdringt. So konnte Klingelnberg mit seiner Software die Entstehung der Zahnflanken erstmals digital beschreiben. Die Entwickler feilten so lange an dem Programm „Klingelnberg Integrated Manufacturing of Spiral Bevel Gears“ (KIMoS), bis die Auslegungssoftware eine Zahnflanken-Geometrie ausgab, die eine elektronische Kopie des Meisterrades war. Doch nicht nur die Solldaten des digitalen Zwillings steckten in dieser elektronischen Vorlage, sondern auch die „Bearbeitungsvorschrift“ – also die exakte Geometrie des Verzahnwerkzeugs sowie die Herstellbewegung, die nötig war, um die Flanken herzustellen. „Das war der eigentliche Charme von KIMoS. Wir wollten einen intelligenten digitalen Zwilling und keinen elektronischen Schatten, der nur die Oberfläche der Zahnflanken beschreibt“, berichtet der Leiter Technologie und Innovation die Zielsetzung von Klingelnberg.

Das Verzahnungsfräsen bei Kegelrädern wird mit speziell geschliffenen und beschichteten Hartmetall-Stabmessern durchgeführt, die sehr präzise im Messerkopf montiert werden müssen. Kleinste Veränderungen in der Form der Schneide oder in der Montage auf dem Werkzeug-Träger können zu Fertigungs- oder Montageabweichungen führen, sodass das Bauteil nicht ganz den errechneten Einstelldaten entspricht. Wo in der Praxis Maschinenbediener nachjustieren, erfordert der Industrie-4.0-Gedanke digitale Lösungen. Entsprechend realisierte Klingelnberg mit dem Closed-Loop-Assistenzsystem eine automatische Verbindung der Fertigungsmaschinen mit der Messtechnik. Die Maschinen-Einstellwerte werden automatisch so präzise an die Solldaten angepasst, dass die Abweichungen lediglich zwei bis drei µm betragen – ein Quantensprung in der Qualität. Solche Closed-Loop-Module gibt es in der Prozesskette für das Stabmesser-Schleifen, das Verzahnungsfräsen und Verzahnungsschleifen sowie für die Einstellung der Verzahn-Werkzeuge.

Mit diesen Bausteinen KIMoS und dem Assistenzsystem Closed-Loop, die beide über ein Netzwerk verknüpft arbeiten, hatte Klingelnberg dann vor etwa 15 Jahren ein erstes Cyberphysisches System geschaffen – während andere noch die Meisterräder kopierten. Mit zum Funktionsumfang des Cyberphysischen Systems gehört auch der Entgratvorgang, der auf der Fräsmaschine genauso behandelt wird wie das Verzahnungsfräsen: Das Werkzeug und die Maschinenbewegung werden durch KIMoS vorgegeben und in der Datenbank abgelegt.

Hürdenlauf der letzten Jahre: Schnittstellen und Härteverzüge

Die Auslegungssoftware KIMoS berechnet die Größe der Zahnräder und die Flankenform, definiert aber nicht den Zahnradkörper. Das übernehmen 3D-CAD-Systeme externer Anbieter. Für ein durchgängiges Cyberphysisches System mussten hier Schnittstellen geschaffen werden, was Klingelnberg vor drei Jahren gelungen ist: Eine in KIMoS erstellte Datei kann an CAD-Systeme diverser Anbieter übergeben werden, deren 3D-Darstellung die von KIMoS berechnete Zahnflanken-Form am Kopf des Ritzels bzw. an der Oberfläche des Tellerrades integriert. Auch zu Simulationssoftwares für komplexe Antriebsstrang-Konstruktionen anderer Anwender wurden Schnittstellen geschaffen. Der digitale Zwilling nahm somit immer mehr Gestalt an.

Die Wärmebehandlung zu integrieren, war der letzte große Schritt zur digitalen Durchgängigkeit: Jede Wärmebehandlung verursacht Verzüge, die sich nicht im Voraus berechnen lassen. Entsprechend hat Klingelnberg solche Verzüge akribisch gemessen und dokumentiert und so Korrelationen gefunden, die eine sehr genaue Vorhersage von Verzugseffekten erlauben. „Dass wir diese physikalischen Unsicherheiten und Randbedingungen mit in unser System einbringen konnten, war der entscheidende Durchbruch. Jetzt arbeiten wir wirklich in einem durchgängigen Cyberphysischen System, das alle Design- und Produktionsschritte einschließt“, so Dr. Hartmuth Müller.

Seit zwei Jahren im Einsatz – und jetzt preisgekrönt

Vor rund zwei Jahren hat Klingelnberg das System bei sich in der Produktlinie Antriebstechnik eingeführt. Große Kegelräder werden seither ausschließlich im Cyberphysischen Produktionssystem hergestellt. Doch seinen Leitsätzen gemäß hat es das Unternehmen nicht allein für sich entwickelt. Dr. Hartmuth Müller: „Wir wollen dem Kunden helfen, entsprechend haben wir bewusst auch Schnittstellen zu anderen Maschinen geschaffen.“ So können sich beim Kunden alle Geräte einer Produktionslinie das Herzstück des Cyberphysischen Systems von Klingelnberg teilen: die große Datenbank, aus der alle Maschinen der vor- und nachgelagerten Prozesse ihre Daten beziehen. Diese enthält die komplette Entstehungsgeschichte eines Zahnrades: alle Kennziffern der Bauteile, der Werkzeuge und der Maschinenbewegung, sowohl für die Weich- als auch für die Hartbearbeitung.

Diese umfangreiche Datenbank als Kern eines Cyberphysischen Systems, das Design- und Produktionsprozesse komplett miteinander vernetzt, überzeugte beim diesjährigen Industrie-4.0-Award auch die Jury. In der Kategorie „Integration von Design und Produktion“ nahm der Leiter Technologie und Innovation bei einer Feierstunde in Ulm am 30. November 2016 die Auszeichnung für Klingelnberg entgegen. In seiner Begründung hob das Gremium insbesondere die vielen Schnittstellen-Lösungen hervor. Ein Aspekt, dem in der Entwicklung von Industrie-4.0-Lösungen allgemein noch zu wenig Gewicht beigemessen wird, der aber für die Zukunft von Industrie 4.0 entscheidend sein wird.